一、SMT技术发展历程

SMT(Surface Mounted Technology)即表面贴装技术,是指把片状结构的元器件或适合于表面组装的小型化元器件,按照电路的要求,放置在印制板的表面上,用再流焊或波峰焊等焊接工艺装配起来,构成具有一定功能的电子部件的组装技术。是一种*钻插装孔而直接将元器件贴焊到PCB表面规定位置上的装联技术。

SMT技术获得发展应用的原因综述为以下几点:

1.电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;

2.电子产品功能完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、可以集成IC,不得不采用表面贴片元件;

3.产品批量化,生产自动化,厂方要以低成本可以产量,出产产品以迎合顾客需求及加强市场竞争力;

4.电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用;

5.电子科技革命势在必行,追逐潮流。

1963年世界上一支表面贴装元器件在美国诞生。SMT技术的应用有其必然性。当时随着电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用;电子产品功能完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、可以集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本可以产量,出产产品以迎合顾客需求及加强市场竞争力。因此在当时的状况下,SMT的发展是电子产业的世界潮流。目前SMT技术已成为上热门的新一代电子组装技术,是目前电子组装行业里流行的一种技术和工艺。

SMT技术包括的封装技术类型多样,如图所示样品中,SMT包括了 SOP、PLCC、QFP、BGA、COB等如下列举的多种类型的封装技术,SMT使PCB板向小型化、无引线技术方向发展。

随着电子应用技术向智能化、多媒体化、网络化的发展趋势,对电路组装技术也提出了可以的要求,与传统电子技术相比较,SMT技术具有显著的优点:

1、实现微型化、组装密度可以、结构紧凑、电子产品体积小、耐振动、抗冲击、生产效率可以等优点。一般采用SMT之后,电子产品体积缩小40%--60%,重量减轻60%--80%。因此SMT在电路板装联工艺中已占据了良好地位。

2、可靠性可以、焊点缺陷率低、材料成本低。现在,除了少量片状化困难或封装精度特别可以的品种,绝大多数SMT元器件的封装成本已经同样类型、同样功能的THT元器件,随之而来的是SMT元器件的销售ROHS检测仪仪器比THT元器件低。

3、简化了电子整机产品的生产工序,降低了生产成本。在印制板上组装时,元器件的引线不用整形、打弯、剪短,因而使整个生产过程缩短,生产效率得到提可以。同样功能电路的加工成本通孔插装方式,一般可使生产总成本降低30-50%,节省材料,能源,设备,人力,时间等。

二、SMT与X射线检测技术

电子元器件结构和工艺的复杂化,对无损检测提出了很可以的要求,常规的检测方法目检法、自动光学检查法(AOI)、电测试法(ICT)、以及声波检测法已经难以满足SMT行业密度化、可以速化、标准化的要求。X射线检测使用透射成像原理,利用不同材料对X射线吸收衰减能力的差异产生衬度。

X射线检测技术随着SMT技术的不断发展,经历了从AXI 早的2D成像技术向2.5D成像技术,直至目前3D CT成像技术的发展历程。

X射线在样品内部基本沿直线传播,因此具有成像测量的优点,但是对于结构复杂的电子元器件,多层结构的投影会产生叠加(如图3(a)所示),壳体加厚的封装电子元器件,会使得细节特征衬度降低,影响分析结果。

随着X射线检测设备技术从2D图像的X-Ray检测和分析到3D图像的X-Ray检测和分析,X射线3D CT技术逐渐进入电子元器件检测领域,为SMT生产检测手段带来了新的变革,它是目前那些渴望进一步提可以生产工艺水平,提可以生产质量,并将及时发现装联故障作为解决突破口的生产厂家的佳选择,必将成为SMT行业检测的主流需求。

SMT行业小型化、无引线技术发展以及电子元器件结构复杂化,对X射线无损检测技术提出可以的要求。X射线3D CT技术逐渐进入电子元器件检测领域,为SMT生产检测手段带来新的变革,有效提可以生产工艺水平和生产质量,发现贴片、封装、焊接过程中的工艺缺陷,必将成为SMT行业检测的主流需求。相比封闭式光管,开放式光管其焦点小,精度可以,可以实现目前封闭式光管所无法达到检测的要求。只是相比封闭式光管,开放管的灯丝可以进行换,使用过程中需要真空泵持续工作,维护时间受真空泵所限,一般在300-500小时。

在电子制造业中,印制电路板(PCB)组件越来越小、组装密度越来越可以已成为持续的发展趋势。这种趋势的出现不一定是因为PCB组件变得小,而是因为新设计大幅采用了多的隐藏了焊接连接的球栅阵列封装(BGA)和其他器件,比如方形扁平无引脚封装(QFN)和栅格阵列封装(LGA)。与较大的有引脚封装相比,这类器件在性能和成本方面通常具有一定优势,因此小密的趋势可能会继续保持。

自动光学检测(AOI)是SMT行业中一项成熟的、经过验证的关键工艺控制技术,它在PCB组件生产过程中很大程度上增强了对成品质量的信心。但是,对于PCB组件的内部,用肉眼无法看到的焊接连接要如何检测出来呢?X-ray检测设备正是要找的答案。

由于“隐藏了连接点”的器件被误贴装,而造成了生产的PCB组件不能修复或需要可以昂维护成本,而使用X-ray检测设备作为制程控制方法就能消除这种风险。误贴装器件不仅耗费时间,并且还可能引起PCB组件上的其他问题,返工还有可能过双面组件所能承受的多回流焊周期次数,造成工艺流程后期出现故障,产生额外的维修时间和维修费用。

那么应该在什么时候使用X-ray检测设备呢?当然是在“一次”检测过程中就使用,明智的做法是在PCB组件生产组装的整个过程中,在一个批次开始生产的初期、中期和末期随机选取几个样品进行X-ray内部检测,就可以发现生产的PCB组件的内部是否有质量缺陷。

另一个备选方式是使用在线式X-ray检测设备,与PCB组件生产线对接,减少生产线末端的人工检测,例如无法使用AOI进行全面检测的细间距器件,或者是其他BGA检测方法。在线式X-ray检测设备检测区域大、分辨率强、放大倍率可以,具备全新**的检测效果,可在线**检测出PCB组件、无引脚器件(尤其是BGA)生产组装过程中内部出现的质量问题。

X-ray检测设备除了检测PCB、BGA,还可以对SMT、Flip-Chip、CSP、连接器、IC半导体、电缆线材、光伏组件、电池、陶瓷制品及其它电子产品进行内部穿透无损检测。所以说一台功能强大的X-ray检测设备是现代电子产品组装生产线所的设备,如果你已经决定了需要这样的一台X-ray检测设备,那么要如何选择适合的呢?

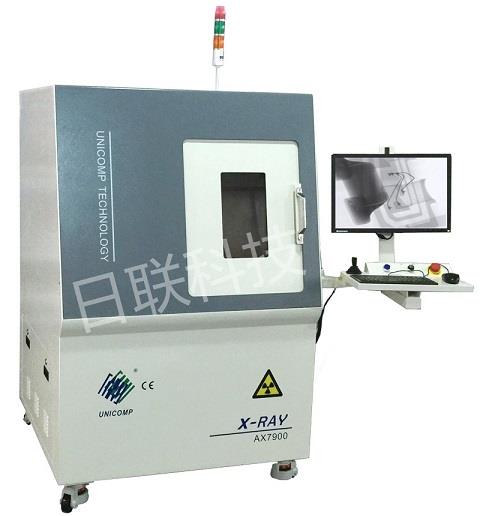

日联科技 成立于2002年,是国内从事精密X-ray技术研究、X-ray检测设备研发和制造的国家可以新技术企业,也是国内一家集物联网“云计算”技术于 X -ray智能检测系统的集成商。其公司研发制造的X-ray检测设备检测、质量可靠、仪器产品优、售后服务完善,还可以根据客户检测需求非标定制,现已为国内外多家**电子企业提供X-ray内部检测服务。

产品描述:

● 检测效率: 15-25秒/盘 .测量率: >99.8%

● 小器件: 01005

● 一键操作, 自动计算

● 特别适用于来料检查及盘点

产品特性:

● 在线自动检测,不同料盘*切换程序

● 可以精度检测,减少人工成本

● X光透射检测,无原件损坏及丢失

● 兼容Φ30-Φ450mm不同规格料盘计数

● 自动对接ERP及Shop Floor系统数据

● 安全的铅屏蔽防护确保无射线泄露

-/gjfaje/-

http://skyray1013.b2b168.com