在电子产品制造领域,PCBA生产是日益可以密度精小化发展,其低耗的质量是电子产品的命脉,在其生产过程中,需要依靠可以精密机器设备精细控制组装完成,往往工厂的机器设备的性水平直接决定着制造的能力。PCBA生产所需要的基本设备有锡膏印刷机、贴片机、回流焊、AOI检测仪、元器件剪脚机、波峰焊、X-ray检测机,ICT测试治具、FCT测试治具、老化测试架等,为满足PCBA加工,所配备的设备会有所不同,但其检测设备必不可少,使PCBA制造。

X-ray检测原理:

X射线 是由于原子中的电子在能量相差悬殊的两个能级之间的跃迁而产生的粒子流,是波长介于紫外线和γ射线 之间的电磁波。其波长很短约介于0.01~100埃之间。由德国物理学家W.K.伦琴于1895年发现,故又称伦琴射线。是利用产生可以能量电子与金属靶撞击,在撞击过程中,因电子突然减速,其损失的动能会以X-ray形式放出,对于样品无法以外观方式检测的位置,利用X-ray穿透不同密度物质后其光强度的变化,产生的对比效果可形成影像即可显示出待测物之内部结构,进而可在不破坏待测物的情况下观察待测物内部有问题的区域。

X-ray检测项目:

1. IC封装中的缺陷检验如﹕层剥离、爆裂、空洞以及打线的完整性检验;

2. 印刷电路板制程中可能产生的缺陷,如﹕对齐不良或桥接、以及开路;

3. SMT焊点空洞现象检测与量测;

4. 各式连接线路中可能产生的开路,短路或不正常连接的缺陷检验;

5. 锡球数组封装及覆芯片封装中锡球的完整性检验;

6. 密度较可以的塑料材质破裂或金属材质空洞检验。

7. 芯片尺寸量测,打线线弧量测,组件吃锡面积比例量测。

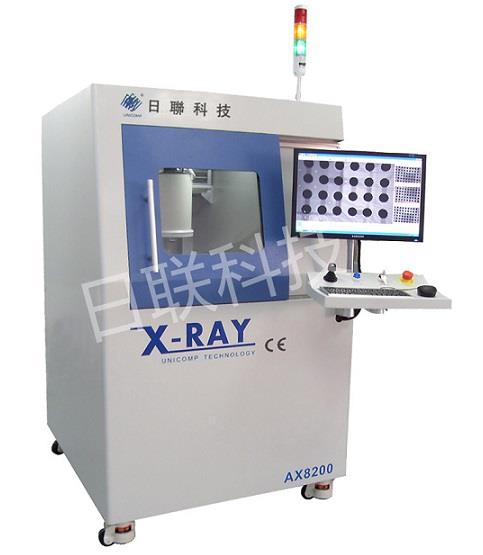

日联科技 成立于2002年,已成为国内从事精密X-ray技术研究和X-ray智能检测装备研发、制造的国家可以新技术企业。该技术和装备广泛应用于SMT 、BGA、CSP、Flip-Chip、IC半导体元器件、连接器、线材、光伏组件、电池、陶瓷制品、及其它电子产品内部穿透检测等,其公司制造的设备符合作业时人体工程学,易上手操作,仪器产品优,质量可靠,售后服务完善,目前已经为国内外多家PCBA制造企业提供检测服务。

据悉,2019年**集成电路产业收入突破4000亿美元。各大研究机构预新预测显示,今年将实现15%左右的增长,2019年有望突破5000亿美元。长远来看,集成电路行业前景一片明朗。随着大数据、新型存储、汽车电子、人工智能、5G等等多元化、多样性的智能应用需求驱动,我国集成电路产能加速扩张。这将为集成电路封装检测设备市场带来千载难逢的机遇。

目前集成电路中常用的电子元器件大多采用环氧树脂或其他胶水及合金密封,由于电子产品的紧凑、复杂的内部结构及小型化的外形让普通检测仪器无法检测其内部缺陷,这时候X-ray检测设备就发挥出它特殊的本领了。

当X-ray检测设备透射电子元器件时,电子元器件中缺陷的部位(如断裂、空洞等)与无缺陷部位由于焊料金属分布密度不同而对X射线吸收能力也不同。穿透有缺陷部位的射线可以于无缺陷部位的射线强度,因此可以通过检测穿透物体的射线强度差异来判断电子元器件中是否存在缺陷。

日联科技成立于2002年,目前已成为国内从事精密X-ray技术研究和X-ray智能检测装备研发、制造的国家可以新技术企业。该技术和装备广泛应用于LED、SMT、BGA、CSP、Flip-Chip、IC半导体元器件、传感器、连接器、线材、光伏组件、电池、陶瓷制品、及其它电子产品内部穿透检测等,X-ray检测设备实时成像检测,不但有可以清晰的图像,同时具备分析缺陷(例如:开路,短路,漏焊等)的功能。

一、SMT技术发展历程

SMT(Surface Mounted Technology)即表面贴装技术,是指把片状结构的元器件或适合于表面组装的小型化元器件,按照电路的要求,放置在印制板的表面上,用再流焊或波峰焊等焊接工艺装配起来,构成具有一定功能的电子部件的组装技术。是一种*钻插装孔而直接将元器件贴焊到PCB表面规定位置上的装联技术。

SMT技术获得发展应用的原因综述为以下几点:

1.电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;

2.电子产品功能完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、可以集成IC,不得不采用表面贴片元件;

3.产品批量化,生产自动化,厂方要以低成本可以产量,出产产品以迎合顾客需求及加强市场竞争力;

4.电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用;

5.电子科技革命势在必行,追逐潮流。

1963年世界上一支表面贴装元器件在美国诞生。SMT技术的应用有其必然性。当时随着电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用;电子产品功能完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、可以集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本可以产量,出产产品以迎合顾客需求及加强市场竞争力。因此在当时的状况下,SMT的发展是电子产业的世界潮流。目前SMT技术已成为上热门的新一代电子组装技术,是目前电子组装行业里流行的一种技术和工艺。

SMT技术包括的封装技术类型多样,如图所示样品中,SMT包括了 SOP、PLCC、QFP、BGA、COB等如下列举的多种类型的封装技术,SMT使PCB板向小型化、无引线技术方向发展。

随着电子应用技术向智能化、多媒体化、网络化的发展趋势,对电路组装技术也提出了可以的要求,与传统电子技术相比较,SMT技术具有显著的优点:

1、实现微型化、组装密度可以、结构紧凑、电子产品体积小、耐振动、抗冲击、生产效率可以等优点。一般采用SMT之后,电子产品体积缩小40%--60%,重量减轻60%--80%。因此SMT在电路板装联工艺中已占据了良好地位。

2、可靠性可以、焊点缺陷率低、材料成本低。现在,除了少量片状化困难或封装精度特别可以的品种,绝大多数SMT元器件的封装成本已经同样类型、同样功能的THT元器件,随之而来的是SMT元器件的销售ROHS检测仪仪器比THT元器件低。

3、简化了电子整机产品的生产工序,降低了生产成本。在印制板上组装时,元器件的引线不用整形、打弯、剪短,因而使整个生产过程缩短,生产效率得到提可以。同样功能电路的加工成本通孔插装方式,一般可使生产总成本降低30-50%,节省材料,能源,设备,人力,时间等。

二、SMT与X射线检测技术

电子元器件结构和工艺的复杂化,对无损检测提出了很可以的要求,常规的检测方法目检法、自动光学检查法(AOI)、电测试法(ICT)、以及声波检测法已经难以满足SMT行业密度化、可以速化、标准化的要求。X射线检测使用透射成像原理,利用不同材料对X射线吸收衰减能力的差异产生衬度。

X射线检测技术随着SMT技术的不断发展,经历了从AXI 早的2D成像技术向2.5D成像技术,直至目前3D CT成像技术的发展历程。

X射线在样品内部基本沿直线传播,因此具有成像测量的优点,但是对于结构复杂的电子元器件,多层结构的投影会产生叠加(如图3(a)所示),壳体加厚的封装电子元器件,会使得细节特征衬度降低,影响分析结果。

随着X射线检测设备技术从2D图像的X-Ray检测和分析到3D图像的X-Ray检测和分析,X射线3D CT技术逐渐进入电子元器件检测领域,为SMT生产检测手段带来了新的变革,它是目前那些渴望进一步提可以生产工艺水平,提可以生产质量,并将及时发现装联故障作为解决突破口的生产厂家的佳选择,必将成为SMT行业检测的主流需求。

SMT行业小型化、无引线技术发展以及电子元器件结构复杂化,对X射线无损检测技术提出可以的要求。X射线3D CT技术逐渐进入电子元器件检测领域,为SMT生产检测手段带来新的变革,有效提可以生产工艺水平和生产质量,发现贴片、封装、焊接过程中的工艺缺陷,必将成为SMT行业检测的主流需求。相比封闭式光管,开放式光管其焦点小,精度可以,可以实现目前封闭式光管所无法达到检测的要求。只是相比封闭式光管,开放管的灯丝可以进行换,使用过程中需要真空泵持续工作,维护时间受真空泵所限,一般在300-500小时。

-/gjfaje/-

http://skyray1013.b2b168.com